输送带撕裂检测系统

-

系统特点:

1、智能终端,模块化设计,适应6m/s高速运动场景实时检测:

摄像仪内嵌高性能图像处理模块,无需额外工控主机。出厂相机内参标定,快速实施部署,方便快捷。

提供丰富的系统对接接口,并可直接对接PLC、变频器、服务器,快速完成精细化的皮带控制。

2、高精度、高性能,精细化数据管理:

在高速动态检测上,实时性及准确度处于行业领先地位;

毫米级检测精度检测,可对细小的裂缝进行检测;

3、满足各类大小输送带视野要求:系统软件具备通用化特点,可适应各种大小不一的输送带检测需求;

可多套硬件系统融合,拓展更大扫描视野,满足各个不同位置的检测需求;4.适应性、鲁棒性强,支持多种复杂场景:

可有效抑制光线及阴影干扰,在室内外、昏暗、夜晚环境下也能正常使用,无需进行补光。

平直型、U型、V型等各种类型输送机都可进行实时检测。

适应皮带输送机变速场景,可外接脉冲编码器以及接近开关实时对接输送机速度,保持检测的准确性。

适应现场粉尘环境、煤炭表面水渍等情况的高精度检测。

适应皮带输送过程中震动情况,系统算法将进行震动自适应调整。

提供井下应用防爆硬件及井上应用工业级硬件平台,满足不同场景的应用需求。工作原理:

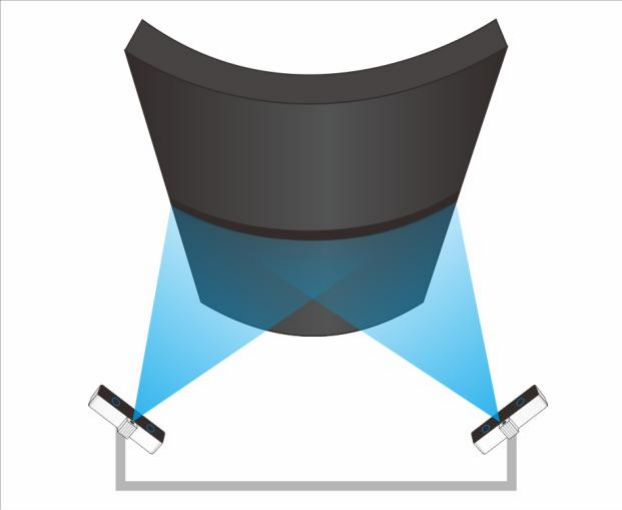

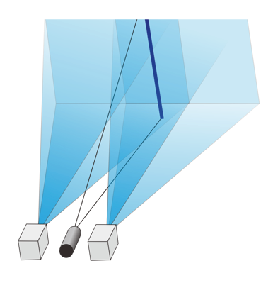

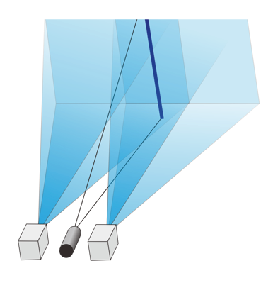

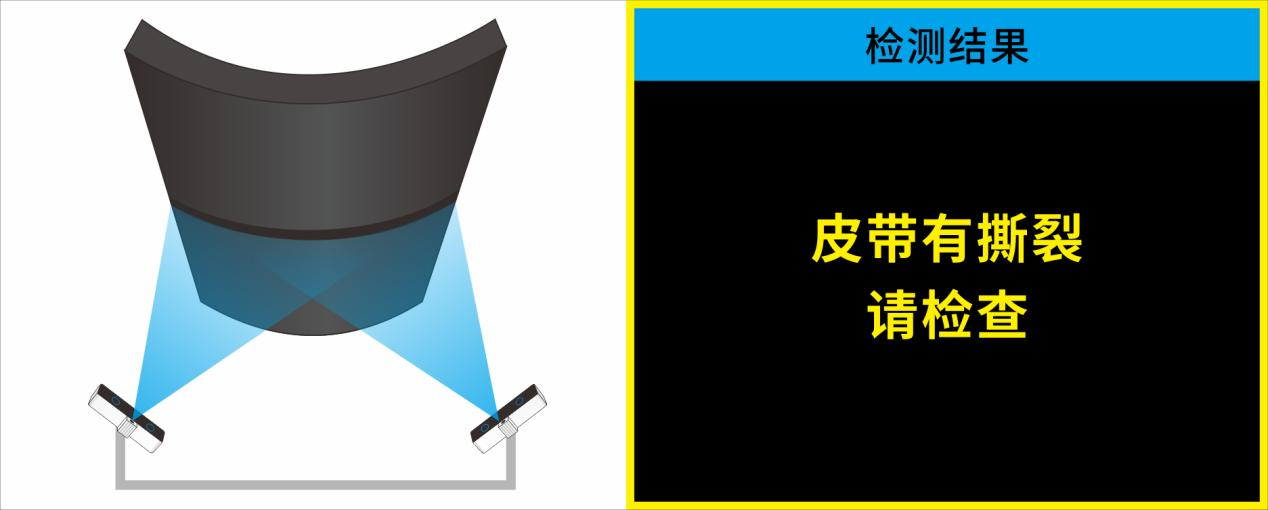

皮带撕裂检测系统采用主动双目立体视觉技术,主动投射一束激光,经摄像仪通过左右图像视差原理处理后能够得到这条激光线上点的3D信息,形成一条空间轮廓线。结合皮带输送机的高速运动特性,可将检测的每条线上的3D点云信息自动拼接成皮带机全部轮廓,并进行皮带输送机的智能撕裂检测应用。

针对于点云立体数据的检测应用上,通过点云的连续性及点云的深度高度变化来判断皮带是否具有撕裂现象,对超过一定的撕裂大小的情况进行实时报警及异常结果输出,控制皮带机进行自动化的调配应用。

主动双目立体视觉检测原理具有效率高、高精度、高速度、环境适应性强等优点,非常适合于生产现场的在线、非接触产品检测和质量控制。对高速动态检测中,图像获取可瞬间完成,因此立体视觉方法是一种更有效的检测方法。

主动双目立体视觉技术所使用图像传感器,具有全局曝光,高速率、高分辨率、高动态的特点,是摄像仪硬件的专用元件。并且通过智能终端化设计,可对煤炭高速动态运动场景进行实时在线高精度检测,其最大检测精度可达um级,其检测速度最大可达3000帧。

该系统在实际现场应用过程中,不仅对现场环境适应性强,并且采用无接触式测量,无需现场校准,无需改变现场环境,实施速度快,系统维护简易,是皮带输送机安全监控的最佳方案。系统应用功能:

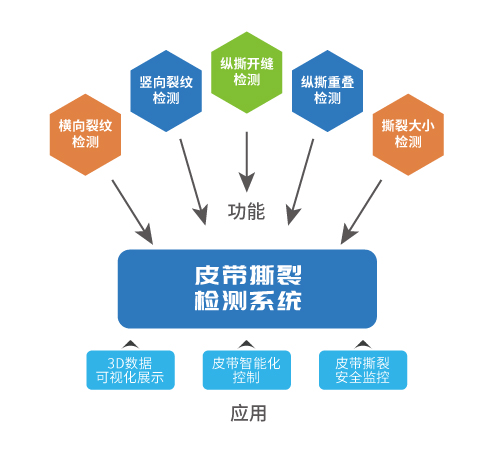

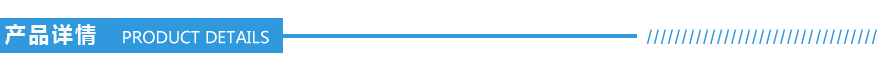

皮带撕裂安全监控:安装在皮带底部,通过扫描出来的皮带三维模型点云高度变化及点云连续性进行判断高速运动横向及纵向皮带撕裂的情况,并进行报警。可对皮带横向裂纹、竖向裂纹、纵撕开缝、纵撕重叠等皮带异常撕裂情况进行检测。

皮带撕裂检测数据结果输出:可对实时检测的结果数据与PLC或服务器进行快速对接。

皮带自动调控:可根据结果数据信号对皮带的速度变化及启停进行自动化控制。

检测精度:≤3mm;

支持运动速度:6m/s;

提供标准Modbus Tcp通讯协议快速对接

皮带撕裂检测原理:

1. 提前设置皮带撕裂后的实际宽度、长度和深度的阈值。

2.通过扫描出来的皮带三维模型点云数据的高度变化及三维数据的连续性变化进行撕裂部位的长度、宽度、高度的测量。

3.将测量的尺寸数据与阈值进行比较,输出是否有撕裂的异常情况。

-